一文看懂纤维增强复合材料编织方式

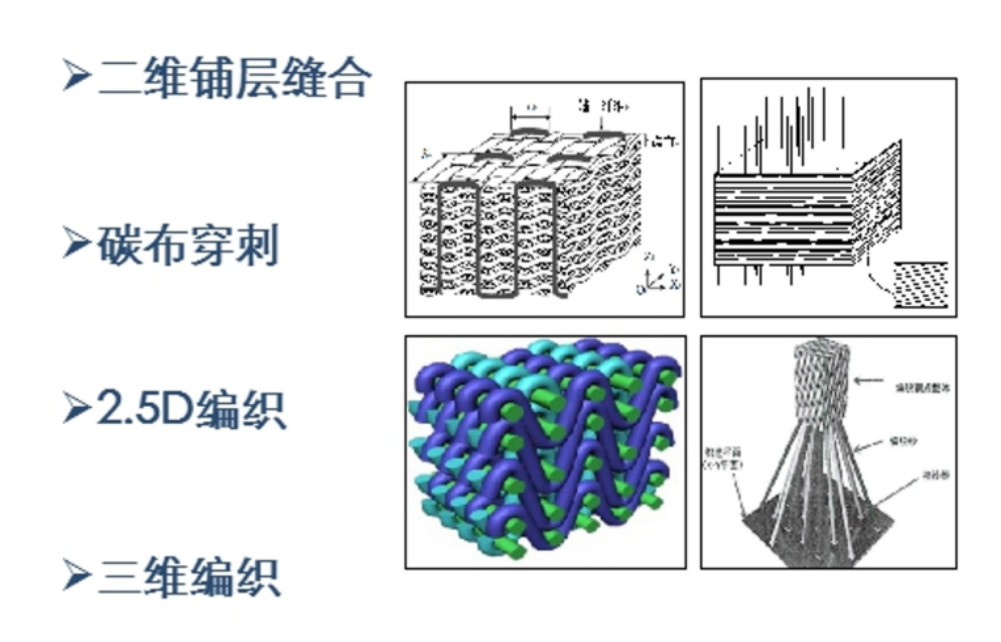

编织材料通过编织的方法将纤维束变成有特定结构形状的编织物,不同的纤维编织方式是影响复合材料各项性能的重要因素,目前主要使用的纤维编织方式有二维铺层缝合、碳布穿刺、2.5D编织和三维编织等。

1、二维编织

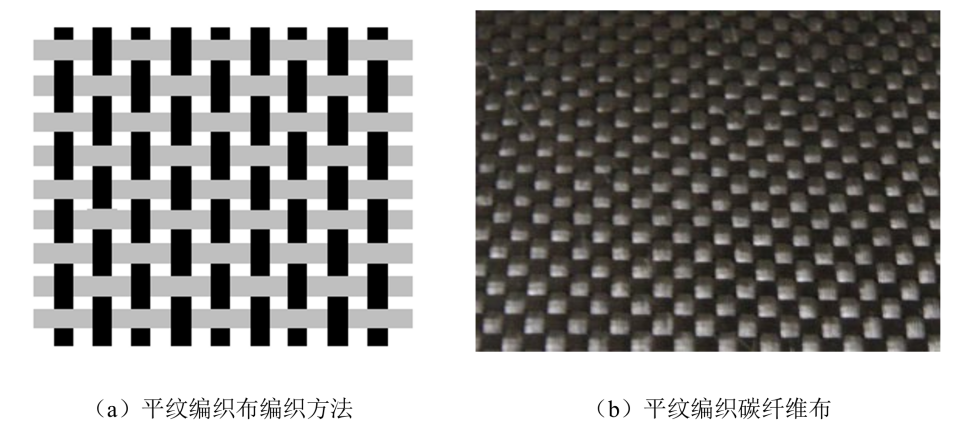

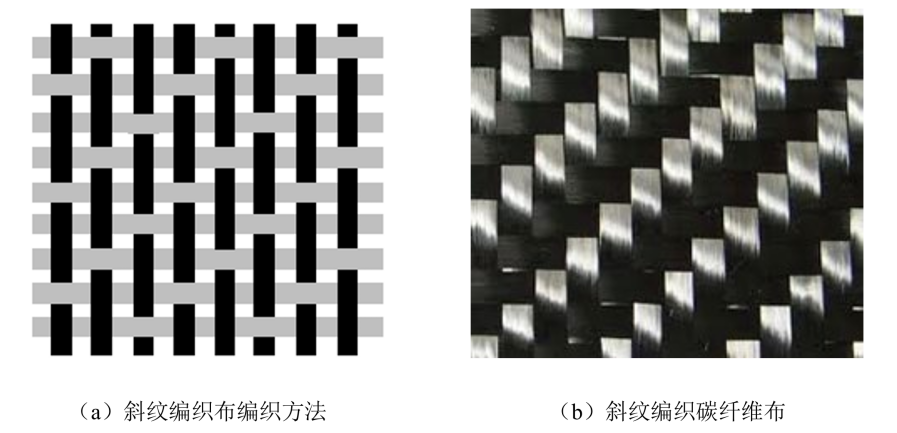

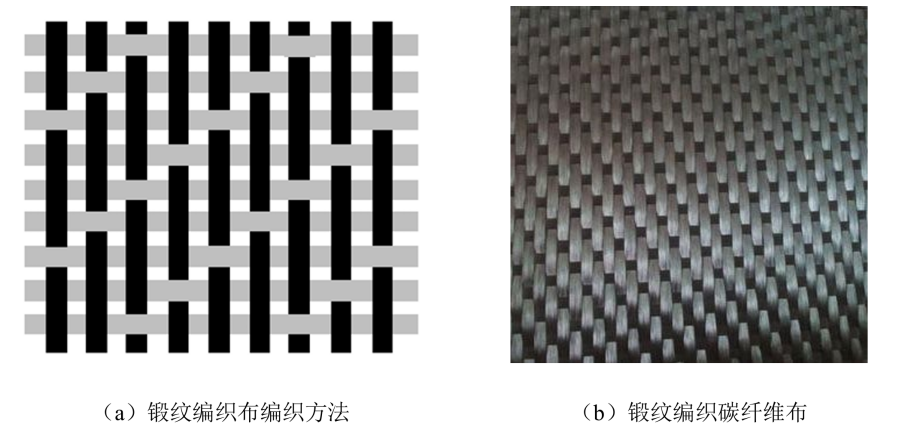

典型的二维双轴结构中,根据纤维束在经纬两个方向上编织的结构又可细分为平纹、斜纹和缎纹组织。

平纹织物的经纬向纤维束交织间隔只有一根,即一根经向或纬向的纤维束从一根纬向或经向的纤维束下穿过之后从另一根相邻的纬向或经向纤维束上方穿过,如此往复。这使得它成为三种组织中,在相同纤维束根数的青况下,纤维交错次数最多的编织组织,因此它具有较高的刚度,较高的表面质量,以及较好的面内剪切性能,但同时光泽度较低,弹性较差,成型性能一般。并且,由于其纤维编织次数较多,纤维束之间需要保持一定的间距,因而纤维束的密度一般比较小。

而典型斜纹织物的经纬向纤维束交织间隔有两根,最终得到的织物纤维布能够看到明显的斜纹。因为斜纹织物交错次数相比于平纹织物较少,所以其牺牲了一定的刚度获得了较高的柔软度和光泽度,因此斜纹织物有较好的铺覆性能。

而锻纹织物的经纬向纤维束交织间隔一般有三根以上。由于其交错次数较少,织物可以看出明显的浮长线,因此可以拥有较大的纤维密度,使得织物更加厚实也更加平整光滑有光泽度,但同时其强度也要低于其余两种编织方法。

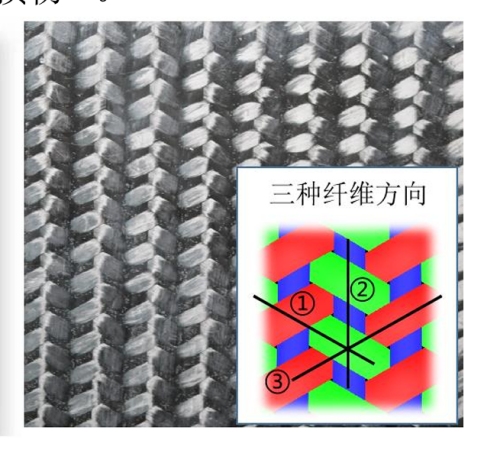

二维三轴向是轴向与偏轴向纤维束相互交织所形成的基本编织结构。比起上述的二维双轴向编织,二维三轴向及多轴向编织具有较好的平面内各向同性,受力更加均匀。

2、碳布穿刺

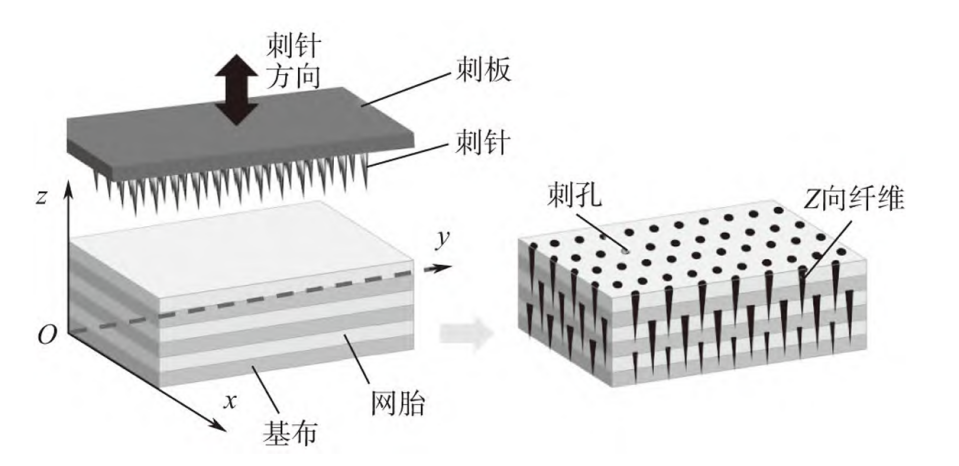

二维铺层在层间缺乏纤维增强,限制其在受力复杂的结构件上应用。因此在二维铺层基础上引入三维穿刺技术,通过对简单堆叠的二维铺层预制体进行接力针刺,在叠层复合材料厚度方向引人Z向纤维,可实现织物的刚度调控,提升二维铺层预制体的层间剥离性能,同时针刺技术具有成本低廉、可设计性强的优势,在航空航天领域应用广泛。

针刺预制体由基布和网胎组成,通过标准型号的刺针逐层接力针刺将基布连起来,将网胎和基布交替叠加使其达到一定的厚度,在基布/网胎表面以一定频率上下往复进行针刺。针刺的目的在于通过刺针的作用将网胎纤维引入到织物层间,将相互独立的基布层连接起来。该技术可实现大厚度回转形复合材料预制体一体化成形。

3、2.5D编织

2.5D编织复合材料是三维编织复合材料的一种,能够有效避免二维编织复合材料层间性能不佳和三维编织复合材料工艺复杂的缺点。2.5D编织复合材料更多的采用机织成型,具有成本低、周期短、容易制备的优点,且更易制备回转构件,如头锥、壳体等复杂构件。

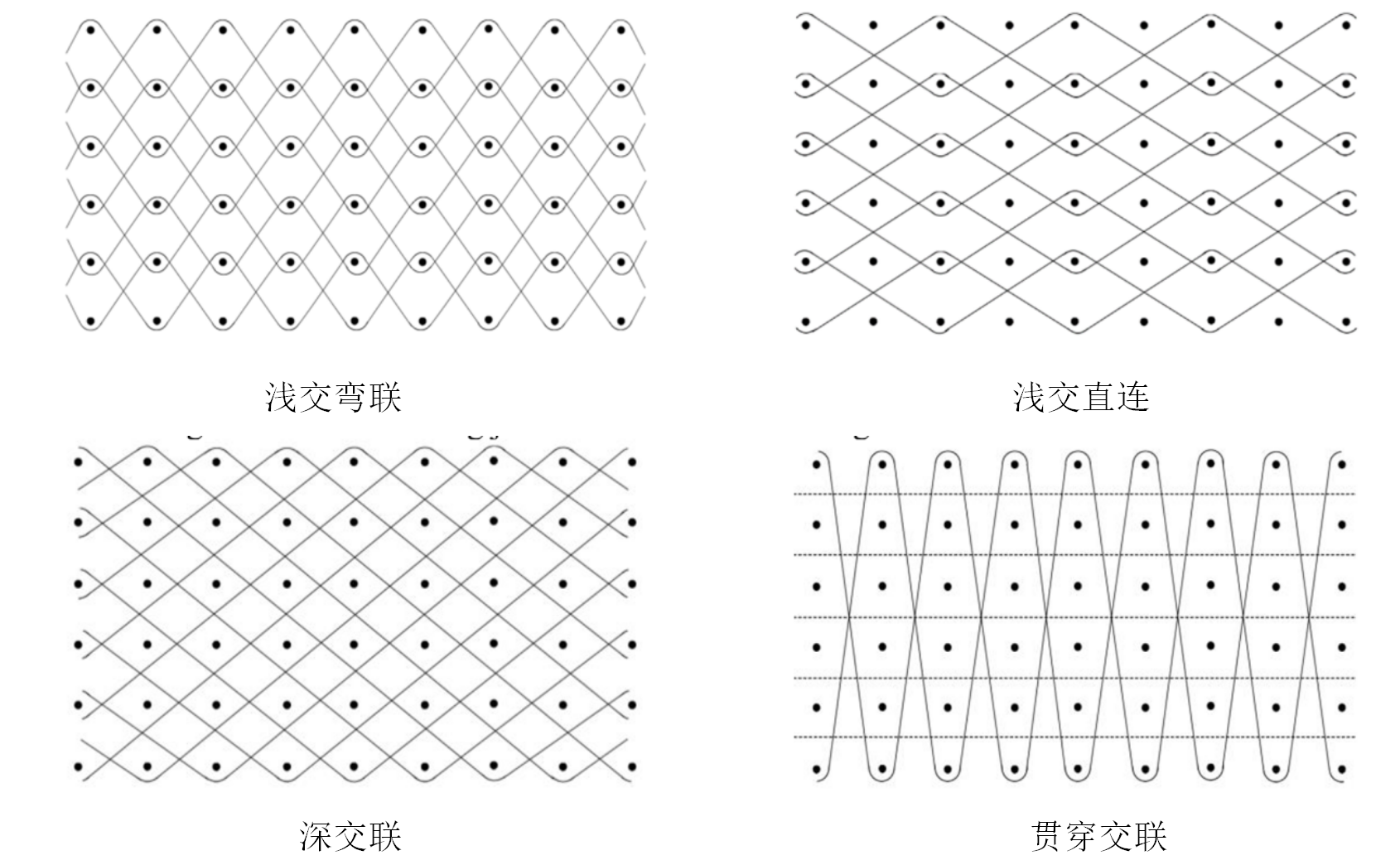

2.5D 编织主要是通过经纱将厚度方向层层叠加得到的纬纱交织起来形成的一个整体材料,不同的材料结构的区别主要为交织深度,按照经纱的交织深度来划分可以分为浅交联结构和深交联结构。典型的几种2.5D编织方式如下图所示。图中黑色圆点纬纱纱线,全部为直线段,环绕纬纱的为经纱纱线。

深交联结构经纱从织物的上下表面交织,纵向通过整个材料的厚度方向,浅交联结构经纱在两层或多层内交织,并不贯穿整个构建厚度,故而其结构的表面损伤并不会使整个结构厚度的经纱都断裂,更好的保持了结构的完整性。

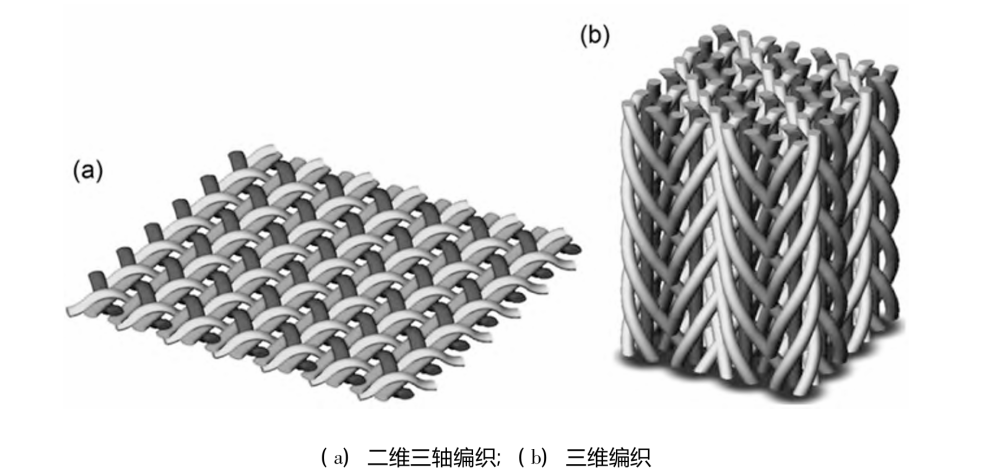

4、三维编织

三维编织复合材料预制体在三维空间多向分布,该结构能够阻止或减缓冲击载荷作用下复合材料层间裂纹的扩展,使得复合材料横向性能大大提升。

与二维编织相比,三维编织具有许多优势,例如,三维编织复合材料具有更高的冲击损伤容限和断裂韧性。在一个工艺步骤中可编织出复杂的三维几何形状,实现编织层的连接,以及编织截面形状的变化。此外,无需额外的工艺步骤即可实现编织产品的局部增强。

三维编织复合材料的缺点是预制件最大尺寸的限制,此外,大多数三维编织复合材料都处于研发阶段,工艺参数较多且纱线结构复杂灵活,使其损伤行为更为复杂,难以预测。

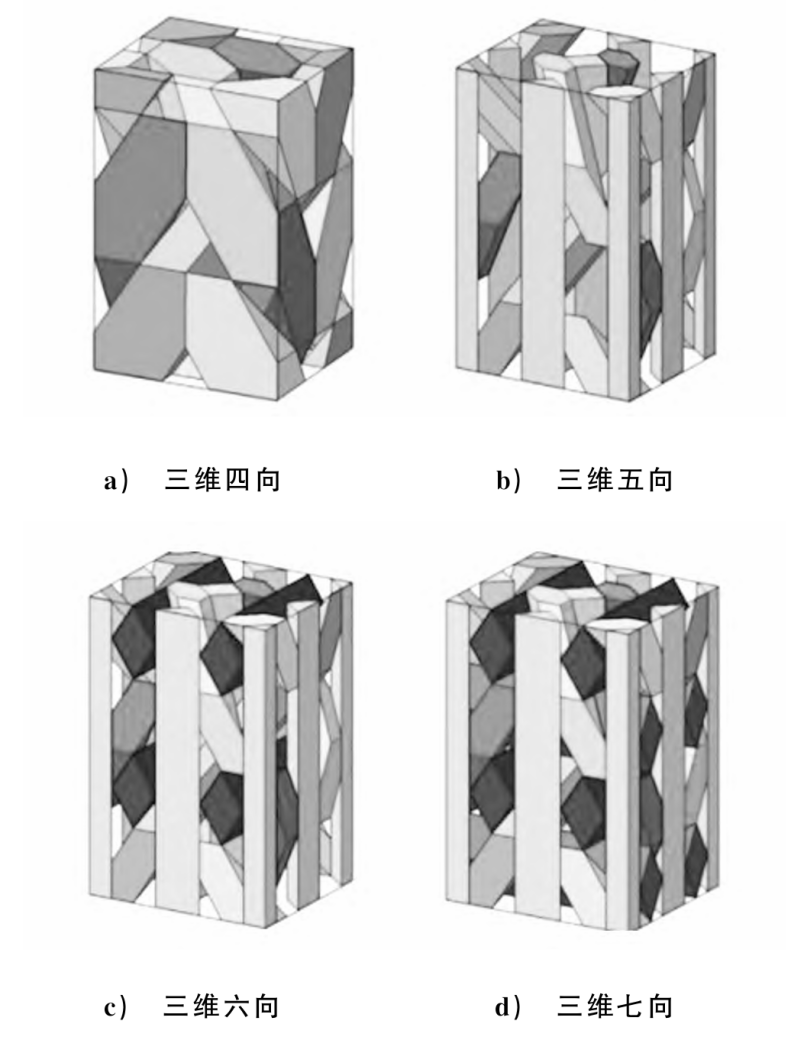

三维编织这种独特的立体编织技术由一系列纱线组成,纱线沿着长方体的四个主对角方向同步运动,形成了一种交错排列的四向结构。此外,为了满足特定需求,还可以添加一些不需要编织的竖向纱使其形成三维四向、五向、六向和七向的编织构造三维编织预制体结构。

三维四向编织结构具有较高的强度和刚度,能够提供良好的承载能力和稳定性。然而,由于纱线交织方向的限制,其可能在某些特定方向上存在性能不足的缺点。

三维五向编织结构在保持较高强度和刚度的同时,通过增加纱线交织方向,提高了织物在不同方向上的承载能力。然而,五向结构可能相对复杂,制造难度较高。

三维六向编织结构具有更高的强度和稳定性:能够更好地分散应力和承受复杂载荷,但六向结构的制造难度较高,成本也相对较高。

三维七向编织结构具有极高的强度和稳定性能够提供出色的承载能力和耐久性,但七向结构的制造难度非常高,成本也极为昂贵,因此在实际应用中相对较少。

总体来说,三维编织结构的性能随着纱线交织方向的增加而提高,但同时也带来了更高的制造难度和成本。在选择适合的编织结构时,需根据具体应用场景的需求来权衡性能、成本和制造难度等因素。

[参考文献]

[1]冯志海,李俊宁,左小彪,等.航天复合材料研究进展[J].宇航材料工艺,2021,51(4):23-28.

[2] 欧阳威豪.二维三轴碳纤维编织复合材料压缩载荷下的力学性能及损伤机理研究[D].浙江理工大学,2022.

[3] 王其坤,胡海峰,陈朝辉,等.2D C_f/SiC复合材料碳布穿刺工艺研究[C],2008:1.

[4] 张宇.2.5D编织陶瓷基复合材料(CMCs)高温力学性能及破坏机制研究[D].南昌航空大学,2021.

[5] 张昌贺,杜宇.三维编织技术发展现状及其复合材料的应用[J].纺织器材,2024,51(05):61-67+72.

[6] 吴港本.基于多尺度分析方法的二维三轴编织复合材料力学性能研究[D].北京化工大学,2023.

[7] 王秋野,韩琳,李朋,等.三维编织复合材料的发展及应用研究[J].纤维复合材料,2022,39(04):145-149.